In de context van toenemende automatisering, voor het waarborgen van de werkingsstabiliteit en het onderhoudsgemak van spiraalvormige schroefslib ontwateringsmachine is de sleutel tot het verbeteren van de efficiëntie van apparatuur, het verlagen van de bedrijfskosten en het verminderen van downtime. De volgende zijn specifieke strategieën en maatregelen om dit doel te bereiken:

1. Intelligente monitoring en foutdiagnose

Installeer slimme sensoren: installeer slimme sensoren op belangrijke delen van de ontwateringsmachine (zoals motoren, schroeven, schermen, druksystemen, enz.) Om de werkingsstatus van de apparatuur in realtime te controleren, inclusief parameters zoals temperatuur, druk, trillingen en stroom.

Gegevensanalyse en vroege waarschuwingssysteem: met behulp van de Industrial Internet of Things (IIOT) -technologie worden de gegevens verzameld door de sensor verzonden naar het centrale besturingssysteem. Door middel van big data -analyse en machine learning -algoritmen wordt de status van de apparatuurbediening in realtime geanalyseerd, worden potentiële fouten vooraf voorspeld en worden vroege waarschuwingen uitgegeven.

Monitoring en diagnose op afstand: via het monitoringsysteem op afstand kunnen operators de status van de apparatuur in realtime in de controlekamer of via mobiele apparaten bekijken, afwijkingen in de tijd detecteren en de externe diagnose uitvoeren en de frequentie van on-site inspecties verminderen.

2. Optimalisatie van automatiseringscontrolesysteem

Logica voor automatiseringscontrole: Optimaliseer de logica voor automatiseringscontrole om ervoor te zorgen dat de apparatuur stabiel kan werken onder verschillende werkomstandigheden. De schroefsnelheid, druk en flocculerende dosering worden bijvoorbeeld automatisch aangepast volgens het vaste inhoud en het debiet van het slib om de overbelasting van apparatuur of onstabiele werking te voorkomen als gevolg van veranderingen in de werkomstandigheden.

Redundant Design: Redundant Design wordt overgenomen in belangrijke componenten (zoals motoren en besturingssystemen). Wanneer een component mislukt, kan de reservecomponent onmiddellijk worden gestart om de continue werking van de apparatuur te waarborgen.

Adaptieve aanpassingsfunctie: ontwikkel de adaptieve aanpassingsfunctie zodat de apparatuur de bedrijfsparameters automatisch kan aanpassen volgens realtime bewakingsgegevens om zich aan te passen aan wijzigingen in slibkarakteristieken en de handmatige interventie te verminderen.

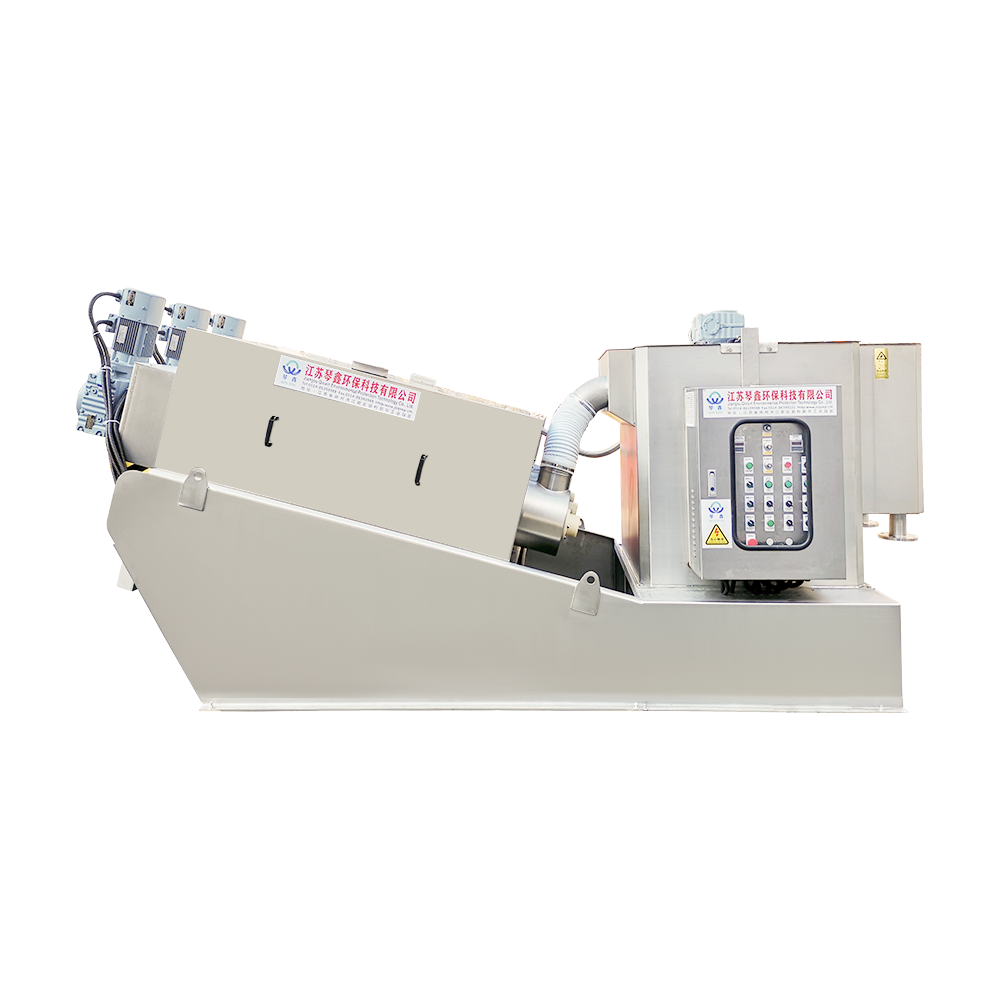

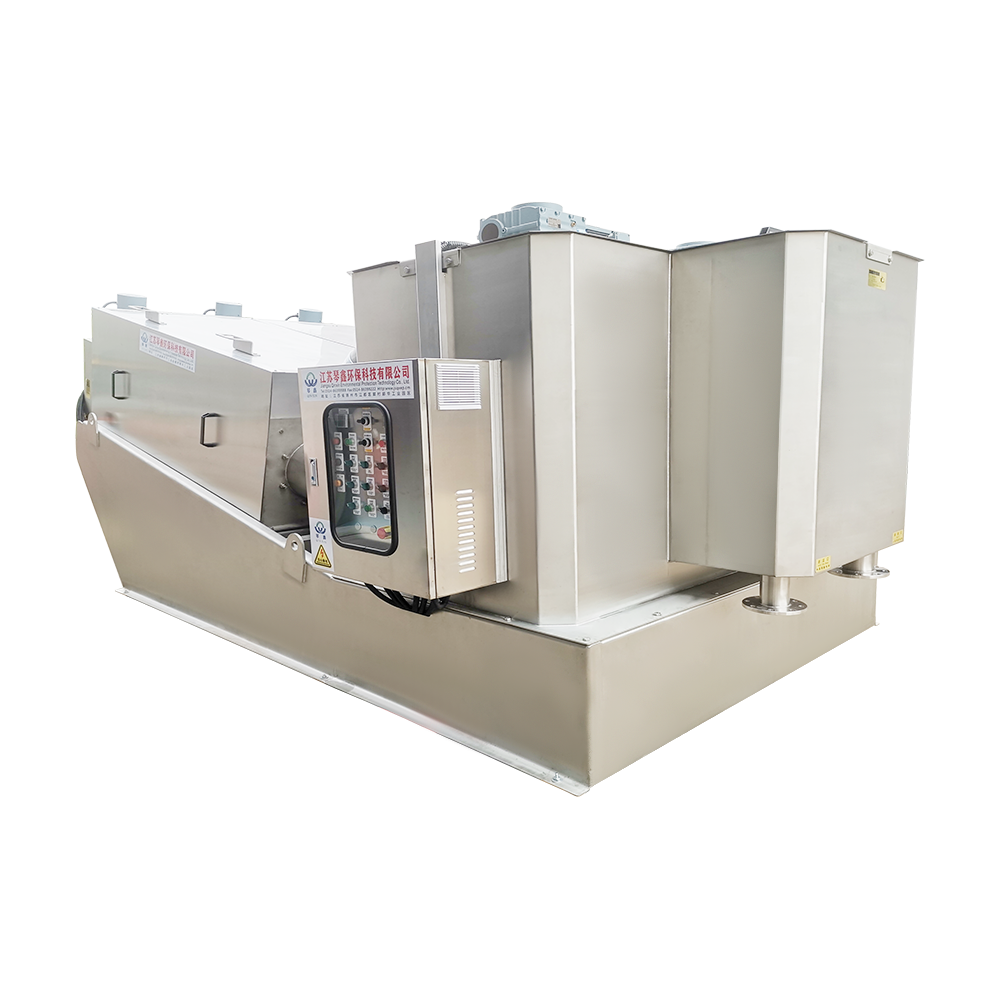

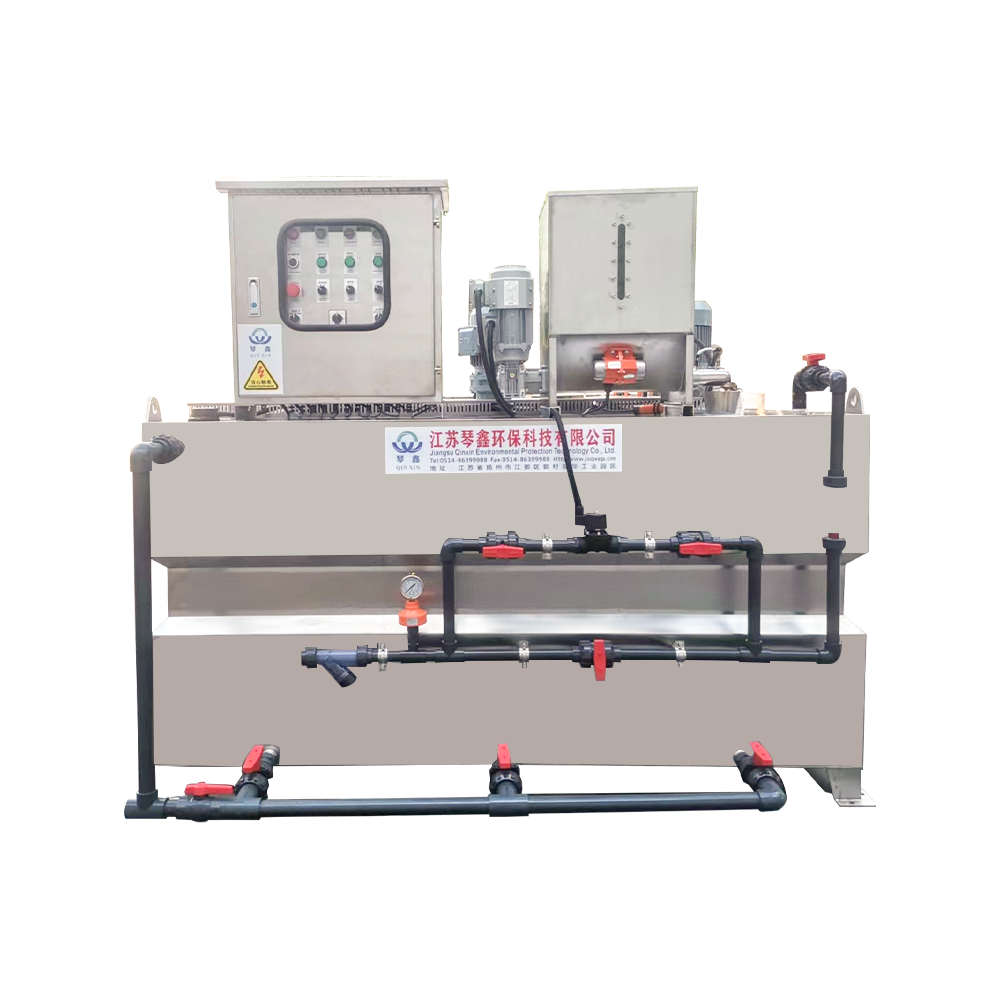

3. Ontwerp en selectie van apparatuur

Selectie van hoge kwaliteit: selectie van hoogwaardige en duurzame componenten zoals hoogwaardig schroeven, corrosiebestendige schermen en motoren met een hoog precieze motoren om de algehele betrouwbaarheid en levensduur van de apparatuur te verbeteren.

Modulair ontwerp: modulair ontwerp wordt aangenomen om de installatie, het onderhoud en de vervanging van apparatuur te vergemakkelijken. De motor, reducer, schroef en andere componenten zijn bijvoorbeeld ontworpen als onafhankelijke modules. Wanneer een module faalt, kan deze snel worden vervangen om de uitvaltijd te verminderen.

Eenvoudig te onderhouden ontwerp: in de ontwerpfase van apparatuur wordt volledige overweging gegeven aan onderhoudsgemak. Stel bijvoorbeeld eenvoudig te verwijderen onderdelen in, reserveer voldoende onderhoudsruimte, hanteer gestandaardiseerde interfaces, enz.

4. Strategie voor preventieve onderhoud

Regelmatig onderhoudsplan: ontwikkel een gedetailleerd preventief onderhoudsplan, inclusief regelmatige inspectie, reiniging, smering en vervanging van dragende onderdelen. Pas de onderhoudscyclus aan op de werkelijke bedrijfstijd en bewakingsgegevens van de apparatuur om ervoor te zorgen dat de apparatuur altijd in goede staat is.

Onderhoudstraining: zorg voor professionele training voor operators en onderhoudspersoneel om ze vertrouwd te maken met de structuur-, principe- en hanteringsmethoden van gemeenschappelijke fouten van de apparatuur. Verbeter door training het vaardigheidsniveau van onderhoudspersoneel en vermindert het fouten van apparatuur veroorzaakt door onjuiste werking.

Onderhoudsrecords en analyse: Stel een apparatuuronderhoudsrecordsysteem op om de inhoud, tijd en resultaten van elk onderhoud in detail vast te leggen. Ontdek door de analyse van onderhoudsrecords de zwakke banden van de apparatuur en optimaliseer de onderhoudsstrategie.

NL

NL

TOP

TOP